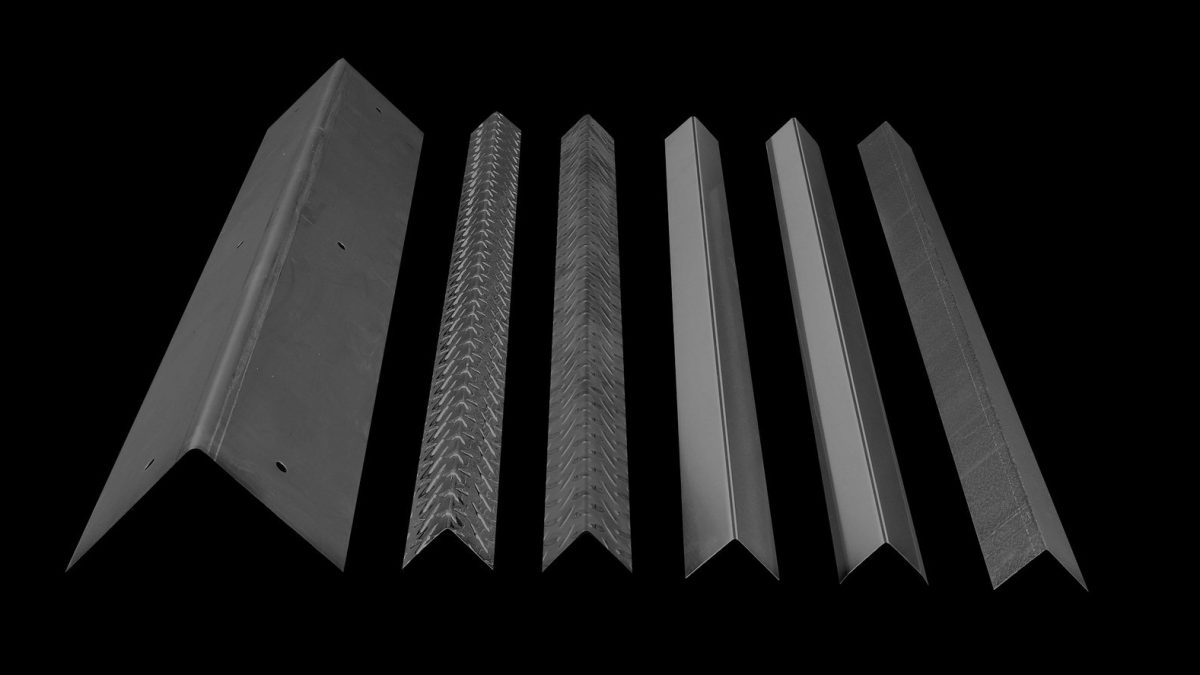

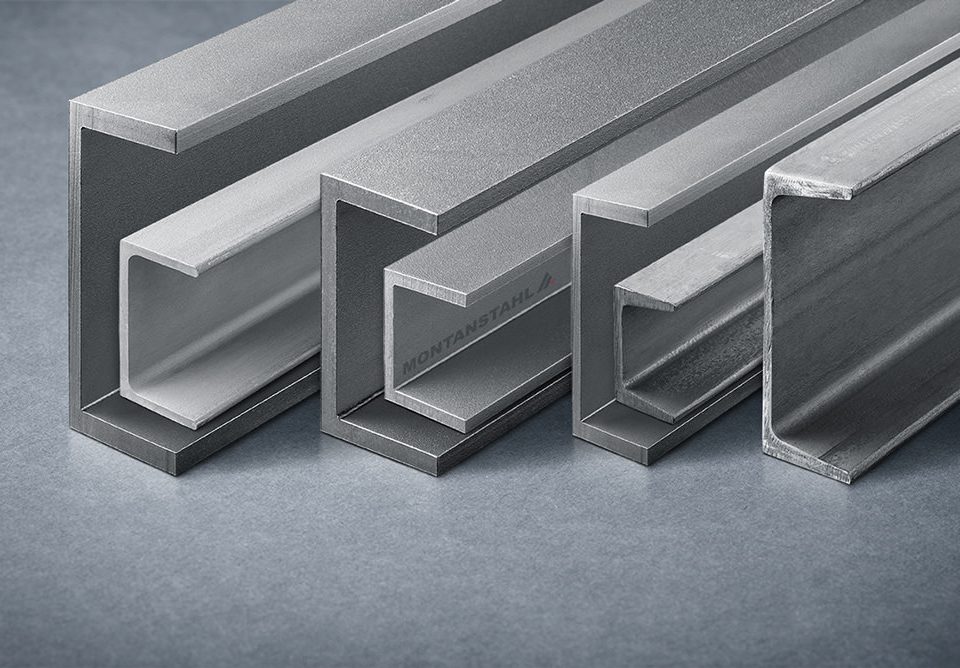

- واردات و توزیع مقاطع استنلس استیل با آلیاژهای (304L,316L,321,1/4841.Duplex)

- 09124000748

- sale@steelfath.co

راههای تشخیص استیل اصل

استیل چیست و چه انواعی دارد؟

دسامبر 5, 2020همانطور که قبلا اشاره شد استیل مقاومت فراوانی در برابر خوردگی و زنگ زدگی دارد. یکی از ویژگیهای اصلی استیل این است که این ورق ها حاوی حداقل 10.5٪ کروم هستند. تغییر در محتوای کروم و افزودن عناصر دیگر مانند نیکل، مولیبدن، تیتانیوم و نیوبیوم باعث تغییر در خصوصیات مکانیکی و فیزیکی فولاد میشود.

خواص استیل اصل چیست؟

استیل اصل یا فولاد ضدزنگ دارای خواص مطلوب بسیاری است که به کاربرد گسترده آن در ساخت قطعات و اجزای سازنده در بسیاری از بخشهای صنعتی کمک میکند، همچنین شناخت این خواص میتواند در استفاده از راههای تشخیص استیل اصل بسیار کارآمد باشد. مهمتر از همه ویژگیهایش، به دلیل داشتن کروم در برابر خوردگی بسیار مقاوم است.

حداقل 10.5٪ کروم باعث میشود، فولاد تقریباً 200 برابر در برابر خوردگی نسبت به فولادهای بدون کروم مقاوم باشد. از دیگر خواص مطلوب برای مصرفکنندگان میتوان به استحکام و دوام بالای آن، مقاومت در برابر درجه حرارت بالا و پایین، افزایش شکلپذیری و ساخت آسان، نگهداری کمهزینه، ماندگاری طولانی و ظاهری جذاب اشاره کرد و ازنظر محیطی نیز سازگار و قابل بازیافت است. نکته حائز اهمیت دیگر در مورد این فلز این است که پس اتمام ساخت، نیازی به روکش یا رنگآمیزی وجود ندارد.

برخی از ویژگی های استیل اصل:

- مقاوم در برابر خوردگی

- استحکام کششی بالا

- بسیار بادوام

- مقاوم در برابر حرارت

- شکلپذیری و ساخت آسان

- نگهداری آسان و ماندگاری طولانیمدت

- ظاهر جذاب

- سازگار با محیط زیست (قابل بازیافت)

راه های تشخیص استیل اصل

از این آلیاژ فولاد با خاصیت ضدزنگ بودن در ساختوسازها، وسایل نقلیه، کالاهای برقی و … استفاده میشود. استیل آلیاژی از آهن است که همانطور که قبلا گفتیم مبتنی بر عنصر کروم هست. کربن، نیکل، مس، تیتانیوم، آلومینیوم، سیلیکون و ازت عناصر دیگری هستند که در فولادهای ضدزنگ یافت میشوند.راههای تشخیص استیل اصل مبتنی بر ویژگیهای فیزیکی و شیمیایی آن هستند. ورق استیل اصل در برابر خوردگی، سایش و فرسایش مقاوم است؛ همچنین این فلز انعطافپذیر،دارای خاصیت مغناطیسی است و البته رسانای جریان الکتریکی نیز نیست.

اگر از اصل بودن استیل مطمئن نیستید، راههای متنوعی برای تشخیص آن وجود دارد که ما در اینجا به دو تا از راههای تشخیص استیل اصل میپردازیم.

- یک از مرسومترین راههای تشخیص استیل اصل، استفاده از آهنربا است. برای استفاده از این روش آهنربا را روی قطعهای که آزمایش میکنید بچسبانید. اگر آهنربا را محکم نگه داشت، یعنی قطعه موردنظر شما استیل اصل است؛ اما اگر اینگونه نباشد بهاحتمالزیاد دارای فلز دیگری مانند آلومینیوم است.

- راههای تشخیص استیل اصل فقط به استفاده از آهنربا ختم نمیشوند؛ اما شما برای استفاده از روش دوم باید قسمتی از قطعه که آسیب دیدن آن برایتان اهمیت فراوانی ندارد را انتخاب کنید. یک قطره چکان را با اسید هیدروکلریک اسید پرکنید. مقدار کمی از هیدروکلریک اسید که به موریاتیک اسید نیز شهرت دارد را بر روی قطعه مورد آزمایش بچکانید و آن را برای نیم ساعت رها کنید. اسید را از روی قطعه پاک کنید. نقطه تحت آزمایش را بررسی کنید. اگر دچار تغییر رنگشده بود، قطعه از جنس استیل اصل است.

سیستمهای درجهبندی فولاد ضدزنگ

یکی دیگر از راههای تشخیص استیل اصل و دسته بندی آن را می توان سیستم های درجه بندی دانست. سیستمهای درجهبندی عددی بسیاری برای فولاد ضدزنگ وجود دارد که با توجه به ترکیب آنها ، خصوصیات و کاربردهای آن تعیین میشوند. هر نوع فولاد ضدزنگ با شماره سری خود طبقهبندی میشود و سپس به درجه عددی اختصاص مییابد. محبوبترین شمارههای سری 200 ، 300 ، 400 ، 600 و 2000 است.

متداولترین نمرات انواع 304 و 316 هستند که از آلیاژهای کروم نیکل آستنیتی تشکیلشدهاند. فولادهای ضدزنگ درجهیک کارد و چنگال در سری 400 یافت میشود که از آلیاژهای کروم فریتیک و مارتنزیتی حاصل میشود. نوع 420 بهعنوان فولاد جراحی شناخته میشود و نوع 440 برای تیغ ریشتراش استفاده میشود.

اختصاص درجه بر اساس خصوصیات مکانیکی و مشخصات تولید توسط طیف وسیعی از استانداردهای بینالمللی و ملی برای استیل صورت میگیرد. درحالیکه سیستم شمارهگذاری استیل قدیمی سهرقمی AISI (بهعنوانمثال 304 و 316) هنوز هم برای طبقهبندی نمرات فولاد ضدزنگ مورداستفاده قرار میگیرد ، سیستم های طبقهبندی جدیدی افزوده شده است.

این سیستمها شامل یک عدد 1 + 5 رقمی UNS مانند S30400 هستند که توسط SAE و ASTM تعریفشدهاند. کشورهای اروپایی استانداردهای یکپارچه یورونورم را تصویب میکنند. این کشورها یا در حال جایگزینی یا انطباق استانداردهای خاص کشور خود برای منطبق کردن استانداردهای یورونورم هستند.

بعضی از نمرات دارای عددی استاندارد نیستند و میتوانند نمرات اختصاصی باشند یا با استفاده از استانداردهای مربوط به محصولات تخصصی مانند سیم جوش، نامگذاری شوند.

استانداردهای استیل ضدزنگ با جزئیات در انجمن فولاد ضدزنگ انگلیس «راهنمای مشخصات فولاد ضدزنگ»، همچنین بهعنوان “راهنمای آبی” BSSA شناخته میشود.

طبقهبندی استیل

پس از تشخیص استیل اصل، تعیین کاربرد آن در صنعت از اهمیت بسیار بالایی برخوردار است. خانواده فولادهای ضدزنگ اساساً بر اساس ساختار کریستالی آنها به چهار دسته اصلی طبقهبندی میشوند.

- فریتیک

- آستنیتی

- مارتنزیتی

- دوبلکس

در ادامه به جزییات به معرفی این چهار دسته میپردازیم و کاربردهای آنها را نیز در صنعت بیان میکنیم.

فریتیک

فولادهای فریتیک فولادهای ضدزنگ 400 درجه هستند که به دلیل داشتن کروم زیاد موجود در آن ذکرشده است و درصد کروم در فولادهای فریتیک میتواند از 10.5٪ تا 27٪ باشد. آنها همچنین خواص مغناطیسی، انعطافپذیری بالا، مقاومت در برابر تنش کششی، خوردگی، خستگی حرارتی و تنش ناشی از ترکخوردگی را از خود نشان میدهند.

کاربردهای استیل فریتیک

کاربردهای معمول این نوع فولادهای ضدزنگ شامل استفاده در قطعات خودرو ، صنایع پتروشیمی ، مبدلهای حرارتی ، کورهها و در کالاهای بادوام مانند لوازم و تجهیزات غذایی است.

آستینیتی

شاید بتوان گفت که متداولترین دسته از استیل، فولادهای درجه آستنیتی هستند که علاوه بر کروم دارای مقادیر مختلفی از نیکل، منگنز، ازت و مقداری کربن نیز میباشند. فولادهای آستینیتی به زیرمجموعههای سری 300 و 200 تقسیم میشوند که بسته به کاربرد موردنیاز مشخص میشود کدام آلیاژ باید مورداستفاده قرار بگیرد. ساختار آستنیتی سری 300 با افزودن نیکل تولید میشود. در ساخت سری 200 در درجه اول از افزودن منگنز و نیتروژن استفاده میشود. درجه 304 رایجترین فولاد ضدزنگ است.

کاربردهای فولاد ضدزنگ آستنیتی

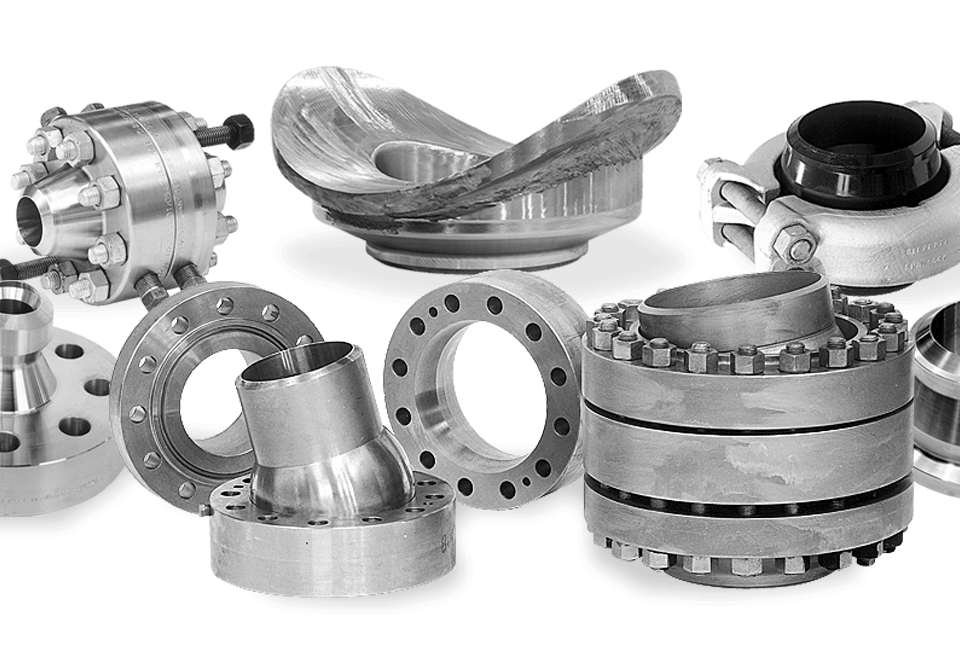

بعضا به دلیل داشتن 18٪ کروم و 8٪ نیکل، 8/18 نامیده میشود. در تجهیزات آشپزخانه، کارد و چنگال، تجهیزات پردازش مواد غذایی و اجزای سازنده قطعات در صنایع خودرو و هوافضا مورداستفاده قرار میگیرد. درجه 316 یکی دیگر از فولاد ضدزنگ رایج است. از آن در ساخت طیف گستردهای از محصولات مانند تجهیزات آمادهسازی مواد غذایی، نیمکتهای آزمایشگاهی، تجهیزات پزشکی و جراحی، اتصالات قایق، صنایع دارویی، نساجی و تجهیزات پردازش شیمیایی استفاده میشود.

مارتنزیتی

استیل مارتنزیتی در سری فولادهای مقاوم در برابر زنگ زدگی 400 قرار دارند.درصد کربن در آنها متفاوت است و حاوی 12٪ تا 15٪ کروم و حداکثر 1٪ مولیبدن هستند. هر زمان که مقاومت در برابر خوردگی و یا مقاومت در برابر اکسیداسیون به همراه مقاومت زیاد در دماهای پایین یا مقاومت خزش در دماهای بالا موردنیاز باشد استفاده میشوند. فولادهای مارتنزیتی نیز مغناطیسی بوده و دارای خاصیت انعطافپذیری نسبتاً بالایی هستند واین ویژگی باعث میشود شکلپذیری قابل قبولی داشته باشند.

کاربردهای فولاد ضدزنگ مارتنزیتی

کاربردهای فولادهای ضدزنگ مارتنزیتی شامل طیف وسیعی از قطعات و اجزاء در صنعت، از تیغههای کمپرسور و قطعات توربین، ظروف آشپزخانه، پیچ و مهره، قطعات پمپ و شیر، ابزارهای دندانپزشکی و جراحی گرفته تا موتورهای برقی، پمپها، سوپاپها، قطعات ماشینآلات ابزار قطعات تیز موردنیاز برای جراحی، کارد و چنگال، تیغه چاقو و سایر ابزارهای برش دستی میشود.

دوبلکس

همانطور که از نام این استیل پیدا است، دارای میکرو ساختاری ترکیبی و دوتایی متشکل از فریت و آستنیت است. میزان کروم و مولیبدن در ترکیب این آلیاژ زیاد است، به ترتیب دارای 22٪ تا 25٪ و 5٪ کروم و مولیبدون به همراه مقدار بسیار کمی نیکل است. ساختار دوتایی، به این فولاد ضدزنگ خواص مطلوبی میدهد. استحکامی دو برابر دیگر استیلها، با مقاومت در برابر خوردگی عالی و مقاومت بالا قسمتی از ویژگیهای مناسب و مطلوب این فولاد ضدزنگ است.

کاربردهای استیل دوبلکس

فولاد ضدزنگ دوبلکس که در سری 2000 درجه طراحیشده است برای محیطهای سخت مانند صنایع مواد شیمیایی، نفت و فرآوری گاز و تجهیزات آن، صنایع دریایی، محیطهایی با کلرید بالا، صنعت خمیر و کاغذ، مخازن حمل بار برای کشتیها و کامیونها ایده آل است. از دیگر کاربردهای استیل دوبلکس میتوان به مخازن نگهداری و حمل سوختهای گیاهی، مهار کلرید یا مخازن تحتفشار، لولههای مبدل حرارتی، ساختوساز، صنایع غذایی، گیاهان نمکزدایی و اجزای سیستم FGD اشاره کرد.

آشنایی با خواص فیزیکی و مکانیکی فولاد ضدزنگ از دیگر راههای تشخیص استیل اصل است. همانطور که گفتیم در صنعت فولادها بر اساس درصد عناصر موجود در آلیاژ آنها و ویژگیهای فیزیکی و مکانیکی خاصشان درجهبندی میشوند. شما با آشنایی به این درجهبندیها قطعاً میتوانید استیل اصل موردنیاز خود را بیابید. در ادامه خصوصیات فیزیکی و مکانیکی کلی استیلها را بیان میکنیم تا با آشنایی بیشتر با آنها در بین راههای تشخیص استیل اصل بهترین را انتخاب کنید.

خصوصیات فیزیکی استیل

دلیل انتخاب فولاد ضدزنگ معمولاً مزایایی است که توسط خواص فیزیکی مانند مقاومت در برابر خوردگی نشان داده است. ازآنجاییکه راههای تشخیص استیل اصل مبتنی بر این خواص نیز هستند، شناخت بهتر آنها قطعاً به شما در تشخیص اصالت این محصول صنعتی کمک خواهد کرد.

از خواص فیزیکی سودمند استیل ضدزنگ علاوه بر مقاومت در برابر خوردگی عبارتاند از:

- مقاومت در برابر درجه حرارت بالا و پایین

- سهولت ساخت

- مقاومت بالا

- جاذبه زیباییشناسی به دلیل رنگ براق و درخشان آن

- بهداشت و سهولت در نظافت

- چرخه عمر طولانی

- قابل بازیافت

- نفوذپذیری مغناطیسی کم

خصوصیات مکانیکی استیل

خواص مکانیکی موردنیاز معمولاً در مشخصات خرید از فولاد ضدزنگ ارائه میشود. حداقل استانداردهای مکانیکی مطابق با استانداردهای مختلف مربوط به ماده و فرم محصول نیز به حداقل میرسد. رعایت این خصوصیات مکانیکی استاندارد نشان میدهد که مواد بهدرستی به یک سیستم باکیفیت مناسب تولیدشدهاند.

همانطور که در ابتدا گفتیم راههای تشخیص استیل اصل بر پایه ویژگیهای فیزیکی و شیمیایی آنها انجام میشود؛ اما یکی دیگر از راه تشخیص استیل اصل بررسی این ویژگیها مانند انعطافپذیری و سختی است که البته در مراحل اولیه ساخت قطعات و از مواد اولیه انجام میشود. سپس مهندسان میتوانند با اطمینان از مواد در سازههایی استفاده كنند كه بارها و فشارهای ایمنی را برآورده سازند.

خواص مکانیکی مشخصشده برای محصولات نورد مسطح معمولاً استحکام کششی ، تنش عملکرد، کشیدگی و سختی برینل یا راکول است. نیاز ملک برای میله، لوله و اتصالات معمولاً استحکام کششی و تنش عملکرد را نشان میدهد.